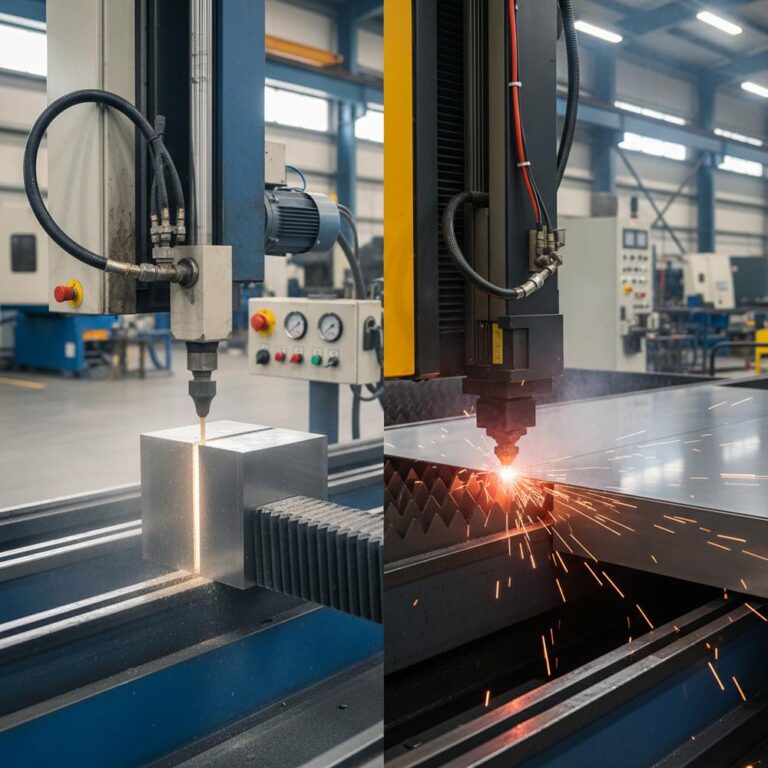

Es ist die klassische Frage in der Lohnfertigung und im Maschinenbau: Soll das Blech unter den Laser oder unter den Wasserstrahl? Beide Verfahren haben ihre Daseinsberechtigung, doch ihre Einsatzgebiete überschneiden sich zunehmend. Während Faserlaser immer dickere Bleche schneiden, werden Wasserstrahlanlagen präziser und schneller.

Die Entscheidung ist selten eine Frage von „besser“ oder „schlechter“, sondern von Physik und Wirtschaftlichkeit. Während der Laser mit Hitze arbeitet, setzt der Wasserstrahl auf mechanische Erosion. Wir analysieren, welches Verfahren für welche Anwendung das richtige ist.

Das Wichtigste in Kürze

- Das Grundprinzip: Laser ist ein thermisches Verfahren (Hitze), Wasserstrahl ein kaltes Trennverfahren (mechanischer Abtrag).

- Die Geschwindigkeit: Bei dünnen Blechen (bis ca. 10 mm) ist der Laser unschlagbar schnell und kosteneffizient.

- Die Materialvielfalt: Der Wasserstrahl schneidet fast alles (Stein, Glas, Titan, Schaumstoff). Der Laser ist primär auf Metalle beschränkt.

- Die Qualität: Wer keine thermische Randzone (Härtung) am Schnittspalt gebrauchen kann, muss zum Wasserstrahl greifen.

Runde 1: Der Laser (Faserlaser & CO2)

Der Laser ist der Sprinter unter den Schneidwerkzeugen. Ein gebündelter Lichtstrahl schmilzt oder verdampft das Material, unterstützt durch Schneidgas. Heute dominiert meist der Faserlaser (Fiber Laser) den Markt.

Die Stärken:

- Geschwindigkeit: Im Dünnblechbereich (1 bis 6 mm) ist der Laser extrem schnell. Er fliegt förmlich über das Blech. Das macht ihn für Großserien ideal.

- Präzision: Laser erreichen extrem geringe Schnittfugenbreiten (0,2 mm sind Standard) und hohe Konturgenauigkeit bei filigranen Teilen.

- Wartung: Moderne Faserlaser sind sehr wartungsarm und energieeffizienter als alte CO2-Laser.

Die Schwächen:

- Wärmeeinflusszone (WEZ): Da Hitze im Spiel ist, verändert sich das Gefüge an der Schnittkante. Das Material kann aufhärten. Das ist fatal, wenn danach Gewinde geschnitten werden müssen oder Ermüdungsrisse drohen (z. B. in der Luftfahrt).

- Dicke-Limit: Ab 25 mm Stahl wird es für den Laser unwirtschaftlich oder technisch schwierig.

- Reflektierende Materialien: Kupfer oder Messing waren früher ein Problem, sind für moderne Faserlaser aber machbar – jedoch schwieriger als Stahl.

Runde 2: Das Wasserstrahlschneiden

Hier trifft ein Wasserstrahl mit bis zu 6.000 bar Druck auf das Werkstück. Bei harten Materialien (Metall, Stein) wird feiner Sand (Abrasiv, meist Granatsand) beigemischt. Es ist im Grunde ein beschleunigter Erosionsprozess.

Die Stärken:

- Kalter Schnitt: Es entsteht keine Hitze. Das Materialgefüge bleibt unverändert. Keine Aufhärtung, keine Verfärbung, kein Verzug. Ideal für komplexe Maschinenbauteile, die mechanisch hoch belastet werden.

- Universalität: Der Wasserstrahl schneidet Titan, Stahl, Glas, Keramik, Kunststoff, Gummi und Verbundwerkstoffe (CFK) auf derselben Maschine.

- Dicke: Stahlplatten von 100 mm oder sogar 200 mm Dicke sind kein Problem, wenn man Zeit hat.

- Stapelschnitt: Man kann mehrere dünne Bleche übereinanderlegen und gleichzeitig schneiden.

Die Schwächen:

- Langsam: Im Vergleich zum Laser ist der Wasserstrahl eine Schildkröte. Das macht das Einzelteil teurer.

- Betriebskosten: Der Verschleiß ist hoch (Düsen, Fokussierrohre), und das Abrasivmittel ist teuer und muss entsorgt werden.

- Feuchtigkeit: Das Werkstück wird nass. Bei rostenden Stählen muss sofort getrocknet werden.

Der Direktvergleich: Entscheidungskriterien

1. Materialstärke

- < 10 mm: Klare Domäne des Lasers. Er ist hier um ein Vielfaches schneller und günstiger.

- 10 – 20 mm: Der Übergangsbereich. Hier entscheidet oft die Geometrie (feine Stege = Laser) oder die Materialart.

- > 25 mm: Hier übernimmt der Wasserstrahl (oder das Brennschneiden bei geringeren Qualitätsansprüchen).

2. Präzision & Nachbearbeitung

Der Laser schneidet präziser, hinterlässt aber oft einen kleinen Grat und eine harte Kante. Der Wasserstrahl hinterlässt eine sandgestrahlte, glatte Kante ohne Grat, hat aber bei hohen Geschwindigkeiten und dicken Materialien das Problem des „Winkelfehlers“ (der Strahl biegt sich unten leicht weg, der Schnitt wird nicht 100% winklig – moderne 3D-Köpfe gleichen das jedoch aus).

3. Kosten

- Investition: Eine High-End-Laseranlage kostet oft das Doppelte oder Dreifache einer Wasserstrahlanlage.

- Stückkosten: Bei hohen Stückzahlen und dünnem Material ist der Laser unschlagbar günstig. Bei dicken Einzelstücken oder exotischen Materialien gewinnt der Wasserstrahl.

Fazit: Ergänzung statt Konkurrenz

Für den klassischen Blechverarbeiter, der Gehäuse und Halterungen fertigt, ist der Laser das Werkzeug der Wahl. Für den Werkzeug- und Maschinenbauer, der dicke Platten, gehärteten Stahl, Titan oder empfindliche Verbundstoffe bearbeitet, ist das Wasserstrahlschneiden unverzichtbar.

Viele moderne Lohnfertiger haben daher beides in der Halle stehen. Die Faustregel für den Konstrukteur lautet: „Laser wo möglich (wegen Kosten), Wasserstrahl wo nötig (wegen Dicke oder Materialeigenschaften).“